IGBT(Insulated Gate Bipolar Transistor)

IGBT( Insulated Gate Bipolar Transistor),绝缘栅双极型晶休管,是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点。GTR饱和压降低,载流密度大,但驱动电流较大: MOSFET驱动功率很小,开关速度快,但导通压降大,载流密度小。IGBT综合了以上两种器件的优点,驱动功率小而饱和压降低。非常适合应用于直流电压为600V及以上的变流系统如交流电机、变频器、开关电源、照明电路、牵引传动等领域。

IGBT模块是由 IGBT(绝缘棚双极型晶体管芯片)与FWD(续流二极管芯片)通过特定的电路桥接封裝而成的模块化半导体产品;封装后的IGBT模块直接应用于变频器、UPS不间断电源等设备上;

IGBT模块具有节能、安装维修方便、散热稳定等特点;当前市场上销售的多为此类模块化产品,一般所说的IGBT也指IGBT模块;随着节能环保等理念的推进,此类产品在市场上将越来越多见;

IGBT是能源变换与传输的核心器件,俗称电力电子装置的“CPU”,作为国家战略性新兴产业,在轨道交通、智能电网、航空航天、电动汽车与新能源装备等领域应用极广。

生产制造流程

丝网印刷→自动贴片→真空回流焊接→超声波清洗→缺陷检测(X光)→自动引线键合→激光打标→壳体塑封→壳体灌胶与固化→端子成形→功能测试

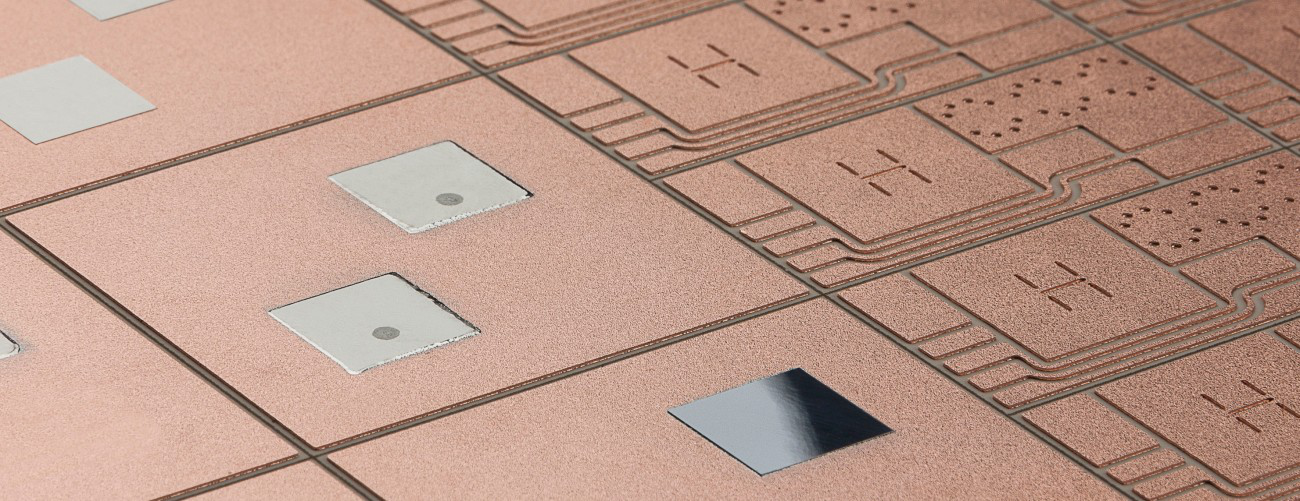

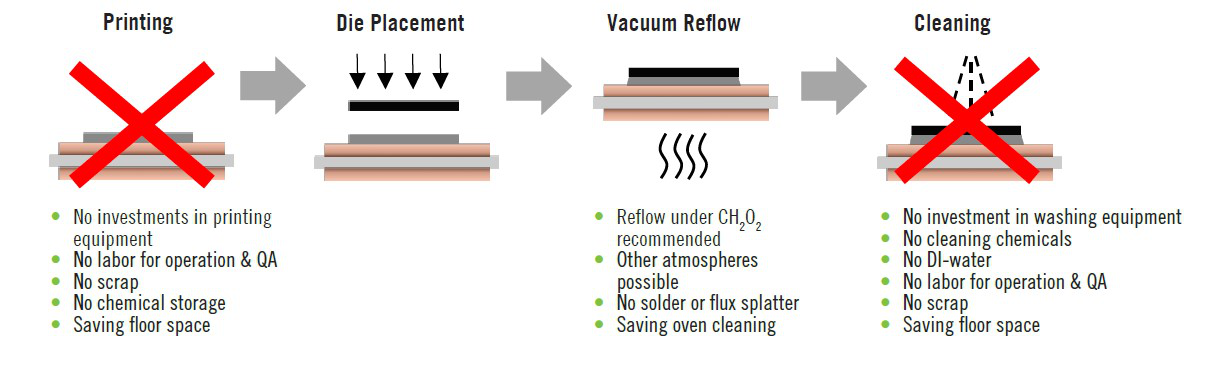

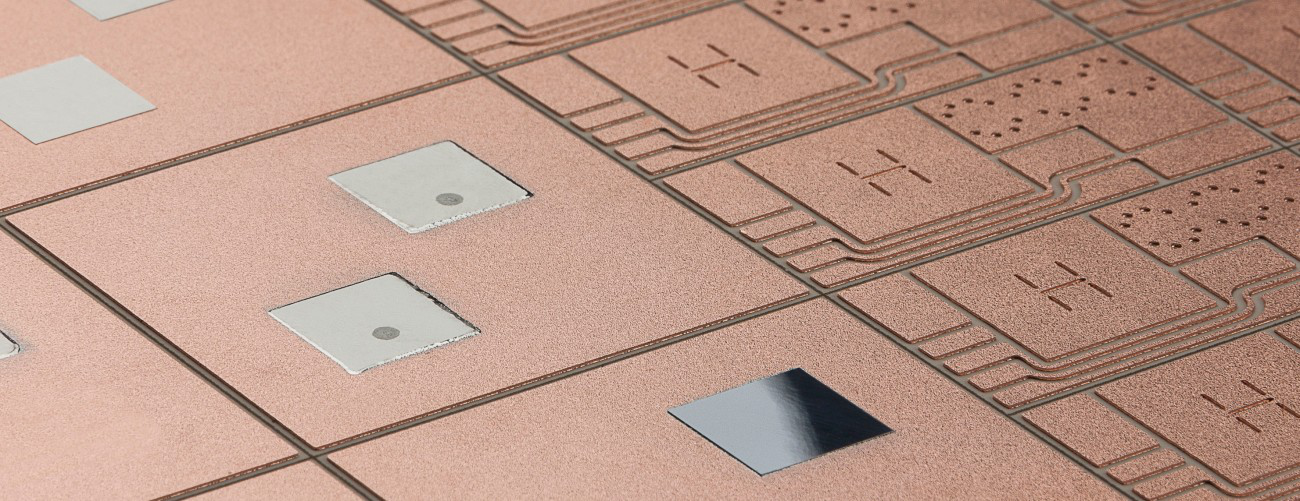

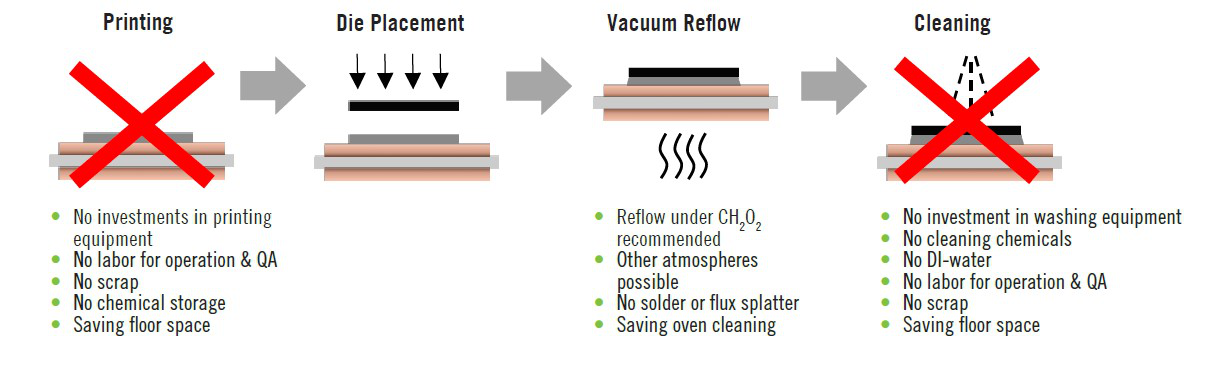

贺利氏可提供带预涂焊料的Condura(R)+氧化铝基板,这一全新的材料系统将贺利氏品质一流的金属陶瓷基板与已预涂焊料的焊盘(不含无焊剂)完美融合。这将显著简化焊接流程,因为它可以免除锡膏印刷和清洗助焊剂残留物的工序。此外,由于采用的焊接材料是不含任何溶剂的合金材质,因此,可有效的避免焊料飞溅。这一创新服务组合还具有另一项优势:减少设备投资和耗材成本。

丝网印刷→自动贴片→真空回流焊接→超声波清洗→缺陷检测(X光)→自动引线键合→激光打标→壳体塑封→壳体灌胶与固化→端子成形→功能测试

贺利氏可提供带预涂焊料的Condura(R)+氧化铝基板,这一全新的材料系统将贺利氏品质一流的金属陶瓷基板与已预涂焊料的焊盘(不含无焊剂)完美融合。这将显著简化焊接流程,因为它可以免除锡膏印刷和清洗助焊剂残留物的工序。此外,由于采用的焊接材料是不含任何溶剂的合金材质,因此,可有效的避免焊料飞溅。这一创新服务组合还具有另一项优势:减少设备投资和耗材成本。

IGBT作为电力电子的核心器件,其可靠性是决定整个装置安全运行的最重要因素。IGBT在应用中主要是用来实现电机控制和功率变换器等电流的切换,因此会产生较大的功率损耗,所以散热成为影响IGBT可靠性的重要因素。贺利氏焊锡线可确保焊接接头优良的耐热性能,同时提高客户的产量和产品的可靠性。我们可提供含铅和无铅的焊锡线。同时还可以提供多种润湿性优良的合金解决方案,有助于进一步改善抗塌落性和润湿性。

IGBT模块封装流程:

一次焊接--一次邦线--二次焊接--二次邦线---组装--上外壳、涂密封胶--固化---灌硅凝胶---老化筛选。

这些流程不是固化的,要看具体的模块,有的可能不需要多次焊接或邦线,有的则需要,有的可能还有其他工序。上面也只是一些主要的流程工艺,其他还有一些辅助工序,如等离子处理,超声扫描,测试,打标等等。

IGBT模块封装流程:

一次焊接--一次邦线--二次焊接--二次邦线---组装--上外壳、涂密封胶--固化---灌硅凝胶---老化筛选。

这些流程不是固化的,要看具体的模块,有的可能不需要多次焊接或邦线,有的则需要,有的可能还有其他工序。上面也只是一些主要的流程工艺,其他还有一些辅助工序,如等离子处理,超声扫描,测试,打标等等。

IGBT模块封装级的失效主要发生在键合线的焊接处、芯片焊接处和基片焊接处等位置。尤其是键合线的两个焊接处,是热量传输的主要通道,因此,焊接处的质量好坏是直接影响其可靠性的重要因素。贺利氏mAgic(R)系列烧结材料的热导率可达到150 W/mK以上。

硏究表明,焊料层内的空洞会影响温度热循环,导致器件的散热性能降低,从而促进温度的上升,影响IGBT模块在工作过程中的热循环,造成局部温度过高,从而加速了模块的损坏。因此对于IBGT封装来说,降低焊料层内的空洞是十分重要的。贺利氏的焊膏和助焊剂系统的高温高铅合金可为焊粉提供足够的保护。这将最大限度的减少空洞率(整板空洞率通常<5%)。

硏究表明,焊料层内的空洞会影响温度热循环,导致器件的散热性能降低,从而促进温度的上升,影响IGBT模块在工作过程中的热循环,造成局部温度过高,从而加速了模块的损坏。因此对于IBGT封装来说,降低焊料层内的空洞是十分重要的。贺利氏的焊膏和助焊剂系统的高温高铅合金可为焊粉提供足够的保护。这将最大限度的减少空洞率(整板空洞率通常<5%)。

焊接层空洞的产生,主要是由于焊接材料中的挥发物留在焊接层中造成,因为IGBT的芯片通常都比较大,尺寸会达到l0mm-20mm,并且DBC的尺寸通常在20mm-40mm,焊接面积太大会直接影响到焊接材料中的挥发物的挥发效果。

对于要求高的IGBT产品须使用真空炉焊接,真空负压有利于锡膏中挥发物的排出。但真空度和真空时机应与锡膏匹配,否则不易达到理想的效果。

为解决IGBT焊锡膏低空洞率和高可靠性的要求,贺利氏在半导体封装材料、LED封装材料和电子组装材料技术研发的基础上,开发出了SMT650、SOP91121、F640、F541HBF、WL449等多款IGBT封装无铅锡膏。

1:可确保焊粉的最高产量和品质稳定性

2:一系列丰富的免清洗型和水溶性助焊剂系统可与多种应用完美匹配

3:助焊剂系列可轻易的转换为焊接合金,同时尽量减少繁琐的认证程序

4:一系列广泛的“绿色”产品(无铅、无卤素或接近零卤素)

5:经验证的高可靠性焊膏系列(Innorel)

为解决IGBT焊锡膏低空洞率和高可靠性的要求,贺利氏在半导体封装材料、LED封装材料和电子组装材料技术研发的基础上,开发出了SMT650、SOP91121、F640、F541HBF、WL449等多款IGBT封装无铅锡膏。

1:可确保焊粉的最高产量和品质稳定性

2:一系列丰富的免清洗型和水溶性助焊剂系统可与多种应用完美匹配

3:助焊剂系列可轻易的转换为焊接合金,同时尽量减少繁琐的认证程序

4:一系列广泛的“绿色”产品(无铅、无卤素或接近零卤素)

5:经验证的高可靠性焊膏系列(Innorel)

芯片连接主要依靠铝线键合,该工艺目前已经不足以满足电力电子提升工作温度和可靠性的要求。为了应对这一挑战,贺利氏开发了封装和连接用材料系统Die Top System(DTS)基于Danfoss Bond Buffer(R)技术的系统可以为硅半导体和碳化硅半导体提供全新的封装与键合技术。借助该系统,芯片可在不受任何损坏的情况下实现铜线键合并与烧结技术配合使用。

该系统不仅能显著提高芯片连接的导电性、导热性和可靠性,并对整个模块的性能进行优化。由于预敷烧结银、芯片烧结和DTS可在同一道工序中完成,因此大大简化了生产过程。这种引线键合技术非常灵活,同一台生产设备可支持所有DTS设计类型。简单的说,DTS能够最大程度提高盈利能力,加快新一代电力电子模块的上市步伐。

采用最新设计的Die Top System不仅可以提高电力电子模块的载流容量,而且还能将其功率循环能力提升9倍以上。这样,结温最高可以达到200C。导热性能优异的铜箔通过烧结浆料覆在半导体芯片上,使电流在半导体芯片中均匀分布,从而减少半导体产生的热量,同时更好地平衡热点。此外,铜箔在电力电子模块生产过程中还可以起到芯片补强的作用。这样,高效的铜键合丝就可以取代传统的铝键合丝,从而有望在电力电子模块尺寸不变的情况下将其功率提升50%。

该系统不仅能显著提高芯片连接的导电性、导热性和可靠性,并对整个模块的性能进行优化。由于预敷烧结银、芯片烧结和DTS可在同一道工序中完成,因此大大简化了生产过程。这种引线键合技术非常灵活,同一台生产设备可支持所有DTS设计类型。简单的说,DTS能够最大程度提高盈利能力,加快新一代电力电子模块的上市步伐。

采用最新设计的Die Top System不仅可以提高电力电子模块的载流容量,而且还能将其功率循环能力提升9倍以上。这样,结温最高可以达到200C。导热性能优异的铜箔通过烧结浆料覆在半导体芯片上,使电流在半导体芯片中均匀分布,从而减少半导体产生的热量,同时更好地平衡热点。此外,铜箔在电力电子模块生产过程中还可以起到芯片补强的作用。这样,高效的铜键合丝就可以取代传统的铝键合丝,从而有望在电力电子模块尺寸不变的情况下将其功率提升50%。