IGBT(Insulated Gate Bipolar Transistor)

IGBT( Insulated Gate Bipolar Transistor),絕緣柵雙極型晶休管,是由BJT(雙極型三極管)和MOS(絕緣柵型場效應管)組成的複合全控型電壓驅動式功率半導體器件,兼有MOSFET的高輸入阻抗和GTR的低導通壓降兩方面的優點。GTR飽和壓降低,載流密度大,但驅動電流較大: MOSFET驅動功率很小,開關速度快,但導通壓降大,載流密度小。IGBT綜合了以上兩種器件的優點,驅動功率小而飽和壓降低。非常適合應用於直流電壓為600V及以上的變流系統如交流電機、變頻器、開關電源、照明電路、牽引傳動等領域。

IGBT模組是由 IGBT(絕緣棚雙極型電晶體晶片)與FWD(續流二極體晶片)通過特定的電路橋接封裝而成的模組化半導體產品;封裝後的IGBT模組直接應用於變頻器、UPS不間斷電源等設備上;

IGBT模組具有節能、安裝維修方便、散熱穩定等特點;當前市場上銷售的多為此類模組化產品,一般所說的IGBT也指IGBT模組;隨著節能環保等理念的推進,此類產品在市場上將越來越多見;

IGBT是能源變換與傳輸的核心器件,俗稱電力電子裝置的“CPU”,作為國家戰略性新興產業,在軌道交通、智能電網、航空航太、電動汽車與新能源裝備等領域應用極廣。

IGBT模組的製造工藝和流程

絲網印刷→自動貼片→真空回流焊接→超聲波清洗→缺陷檢測(X光)→自動引線鍵合→鐳射打標→殼體塑封→殼體灌膠與固化→端子成形→功能測試

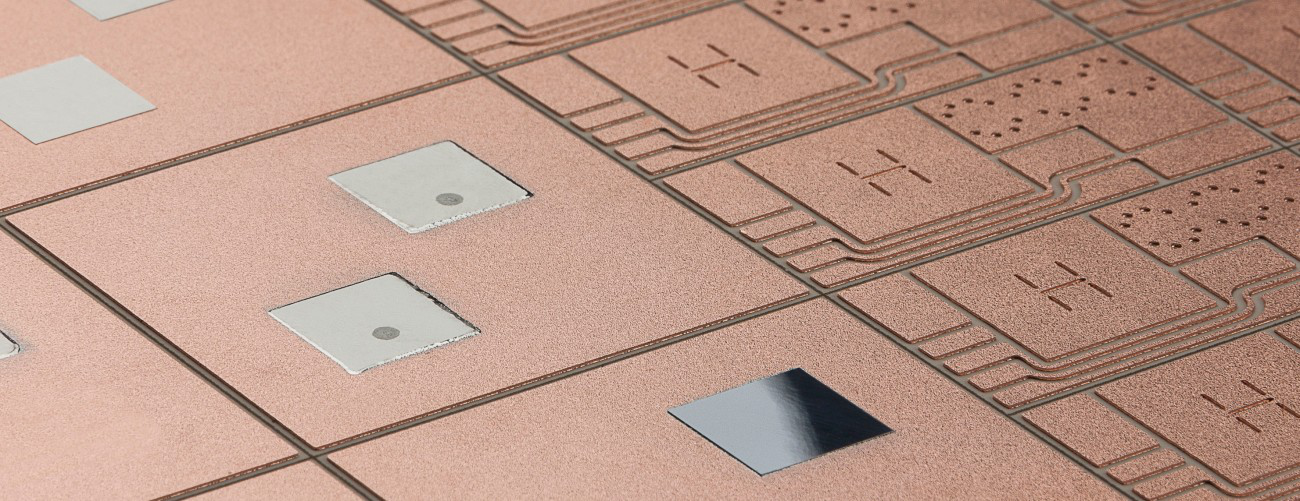

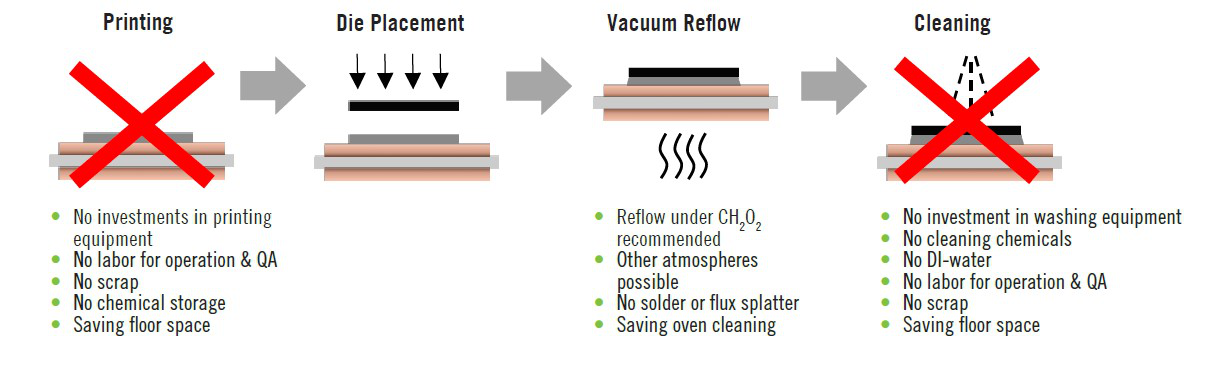

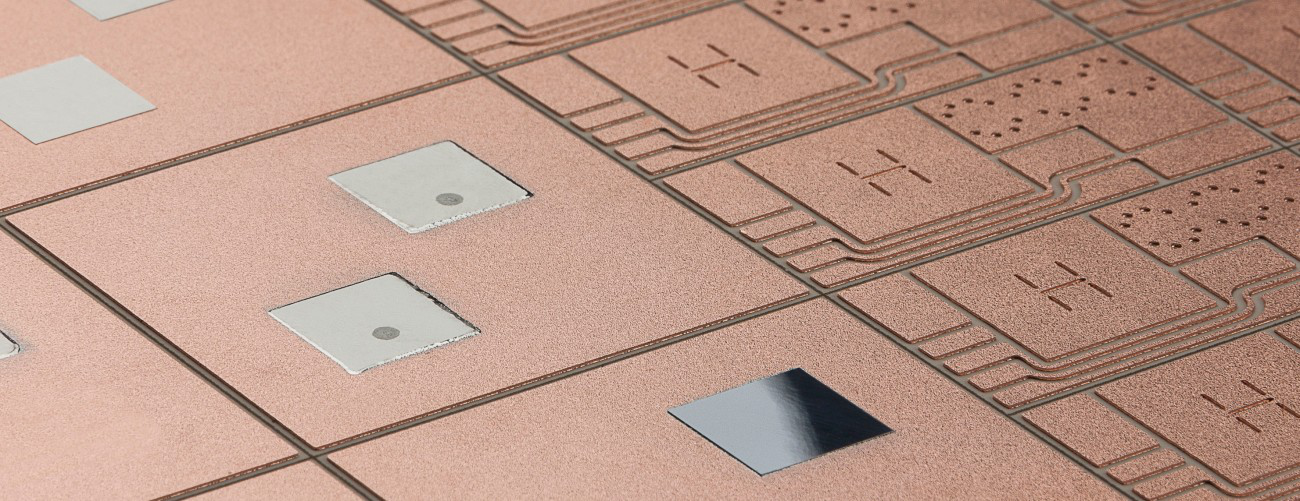

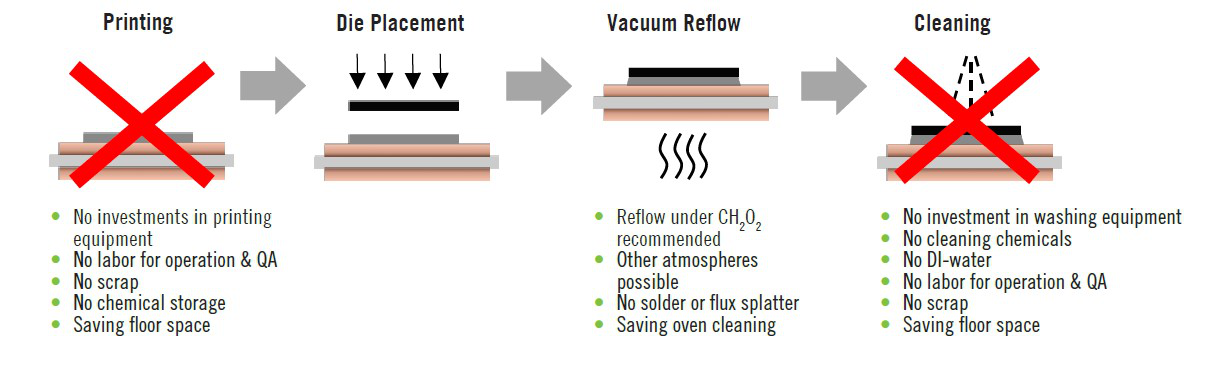

賀利氏可提供帶預塗焊料的Condura(R)+氧化鋁基板,這一全新的材料系統將賀利氏品質一流的金屬陶瓷基板與已預塗焊料的焊盤(不含無焊劑)完美融合。這將顯著簡化焊接流程,因為它可以免除錫膏印刷和清洗助焊劑殘留物的工序。此外,由於採用的焊接材料是不含任何溶劑的合金材質,因此,可有效的避免焊料飛濺。這一創新服務組合還具有另一項優勢:減少設備投資和耗材成本。

絲網印刷→自動貼片→真空回流焊接→超聲波清洗→缺陷檢測(X光)→自動引線鍵合→鐳射打標→殼體塑封→殼體灌膠與固化→端子成形→功能測試

賀利氏可提供帶預塗焊料的Condura(R)+氧化鋁基板,這一全新的材料系統將賀利氏品質一流的金屬陶瓷基板與已預塗焊料的焊盤(不含無焊劑)完美融合。這將顯著簡化焊接流程,因為它可以免除錫膏印刷和清洗助焊劑殘留物的工序。此外,由於採用的焊接材料是不含任何溶劑的合金材質,因此,可有效的避免焊料飛濺。這一創新服務組合還具有另一項優勢:減少設備投資和耗材成本。

IGBT作為電力電子的核心器件,其可靠性是決定整個裝置安全運行的最重要因素。IGBT在應用中主要是用來實現電機控制和功率變換器等電流的切換,因此會產生較大的功率損耗,所以散熱成為影響IGBT可靠性的重要因素。賀利氏焊錫線可確保焊接接頭優良的耐熱性能,同時提高客戶的產量和產品的可靠性。我們可提供含鉛和無鉛的焊錫線。同時還可以提供多種潤濕性優良的合金解決方案,有助於進一步改善抗塌落性和潤濕性。

IGBT模組封裝流程:

一次焊接--一次邦線--二次焊接--二次邦線---組裝--上外殼、塗密封膠--固化---灌矽凝膠---老化篩選。

這些流程不是固化的,要看具體的模組,有的可能不需要多次焊接或邦線,有的則需要,有的可能還有其他工序。上面也只是一些主要的流程工藝,其他還有一些輔助工序,如等離子處理,超聲掃描,測試,打標等等。

IGBT模組封裝流程:

一次焊接--一次邦線--二次焊接--二次邦線---組裝--上外殼、塗密封膠--固化---灌矽凝膠---老化篩選。

這些流程不是固化的,要看具體的模組,有的可能不需要多次焊接或邦線,有的則需要,有的可能還有其他工序。上面也只是一些主要的流程工藝,其他還有一些輔助工序,如等離子處理,超聲掃描,測試,打標等等。

IGBT模組封裝級的失效主要發生在鍵合線的焊接處、晶片焊接處和基片焊接處等位置。尤其是鍵合線的兩個焊接處,是熱量傳輸的主要通道,因此,焊接處的品質好壞是直接影響其可靠性的重要因素。賀利氏mAgic(R)系列燒結材料的熱導率可達到150 W/mK以上。

硏究表明,焊料層內的空洞會影響溫度熱迴圈,導致器件的散熱性能降低,從而促進溫度的上升,影響IGBT模組在工作過程中的熱迴圈,造成局部溫度過高,從而加速了模組的損壞。因此對於IBGT封裝來說,降低焊料層內的空洞是十分重要的。賀利氏的焊膏和助焊劑系統的高溫高鉛合金可為焊粉提供足夠的保護。這將最大限度的減少空洞率(整板空洞率通常<5%)。

硏究表明,焊料層內的空洞會影響溫度熱迴圈,導致器件的散熱性能降低,從而促進溫度的上升,影響IGBT模組在工作過程中的熱迴圈,造成局部溫度過高,從而加速了模組的損壞。因此對於IBGT封裝來說,降低焊料層內的空洞是十分重要的。賀利氏的焊膏和助焊劑系統的高溫高鉛合金可為焊粉提供足夠的保護。這將最大限度的減少空洞率(整板空洞率通常<5%)。

焊接層空洞的產生,主要是由於焊接材料中的揮發物留在焊接層中造成,因為IGBT的晶片通常都比較大,尺寸會達到l0mm-20mm,並且DBC的尺寸通常在20mm-40mm,焊接面積太大會直接影響到焊接材料中的揮發物的揮發效果。

對於要求高的IGBT產品須使用真空爐焊接,真空負壓有利於錫膏中揮發物的排出。但真空度和真空時機應與錫膏匹配,否則不易達到理想的效果。

為解決IGBT焊錫膏低空洞率和高可靠性的要求,賀利氏在半導體封裝材料、LED封裝材料和電子組裝材料技術研發的基礎上,開發出了SMT650、SOP91121、F640、F541HBF、WL449等多款IGBT封裝無鉛錫膏。

1:可確保焊粉的最高產量和品質穩定性

2:一系列豐富的免清洗型和水溶性助焊劑系統可與多種應用完美匹配

3:助焊劑系列可輕易的轉換為焊接合金,同時儘量減少繁瑣的認證程式

4:一系列廣泛的“綠色”產品(無鉛、無鹵素或接近零鹵素)

5:經驗證的高可靠性焊膏系列(Innorel)

為解決IGBT焊錫膏低空洞率和高可靠性的要求,賀利氏在半導體封裝材料、LED封裝材料和電子組裝材料技術研發的基礎上,開發出了SMT650、SOP91121、F640、F541HBF、WL449等多款IGBT封裝無鉛錫膏。

1:可確保焊粉的最高產量和品質穩定性

2:一系列豐富的免清洗型和水溶性助焊劑系統可與多種應用完美匹配

3:助焊劑系列可輕易的轉換為焊接合金,同時儘量減少繁瑣的認證程式

4:一系列廣泛的“綠色”產品(無鉛、無鹵素或接近零鹵素)

5:經驗證的高可靠性焊膏系列(Innorel)

晶片連接主要依靠鋁線鍵合,該工藝目前已經不足以滿足電力電子提升工作溫度和可靠性的要求。為了應對這一挑戰,賀利氏開發了封裝和連接用材料系統Die Top System(DTS)基於Danfoss Bond Buffer(R)技術的系統可以為矽半導體和碳化矽半導體提供全新的封裝與鍵合技術。借助該系統,晶片可在不受任何損壞的情況下實現銅線鍵合併與燒結技術配合使用。

該系統不僅能顯著提高晶片連接的導電性、導熱性和可靠性,並對整個模組的性能進行優化。由於預敷燒結銀、晶片燒結和DTS可在同一道工序中完成,因此大大簡化了生產過程。這種引線鍵合技術非常靈活,同一臺生產設備可支持所有DTS設計類型。簡單的說,DTS能夠最大程度提高盈利能力,加快新一代電力電子模組的上市步伐。

采用最新设计的Die Top 採用最新設計的Die Top System不僅可以提高電力電子模組的載流容量,而且還能將其功率迴圈能力提升9倍以上。這樣,結溫最高可以達到200C。導熱性能優異的銅箔通過燒結漿料覆在半導體晶片上,使電流在半導體晶片中均勻分佈,從而減少半導體產生的熱量,同時更好地平衡熱點。此外,銅箔在電力電子模組生產過程中還可以起到晶片補強的作用。這樣,高效的銅鍵合絲就可以取代傳統的鋁鍵合絲,從而有望在電力電子模組尺寸不變的情況下將其功率提升50%。

該系統不僅能顯著提高晶片連接的導電性、導熱性和可靠性,並對整個模組的性能進行優化。由於預敷燒結銀、晶片燒結和DTS可在同一道工序中完成,因此大大簡化了生產過程。這種引線鍵合技術非常靈活,同一臺生產設備可支持所有DTS設計類型。簡單的說,DTS能夠最大程度提高盈利能力,加快新一代電力電子模組的上市步伐。

采用最新设计的Die Top 採用最新設計的Die Top System不僅可以提高電力電子模組的載流容量,而且還能將其功率迴圈能力提升9倍以上。這樣,結溫最高可以達到200C。導熱性能優異的銅箔通過燒結漿料覆在半導體晶片上,使電流在半導體晶片中均勻分佈,從而減少半導體產生的熱量,同時更好地平衡熱點。此外,銅箔在電力電子模組生產過程中還可以起到晶片補強的作用。這樣,高效的銅鍵合絲就可以取代傳統的鋁鍵合絲,從而有望在電力電子模組尺寸不變的情況下將其功率提升50%。